¿No ha encontrado el producto que le gusta?

Le ayudaremos a encontrar el adecuado rápidamente

¿Qué pasos ayudan a las fábricas de cosméticos de alta calidad a mejorar la garantía de seguridad del producto?

2026-01-02

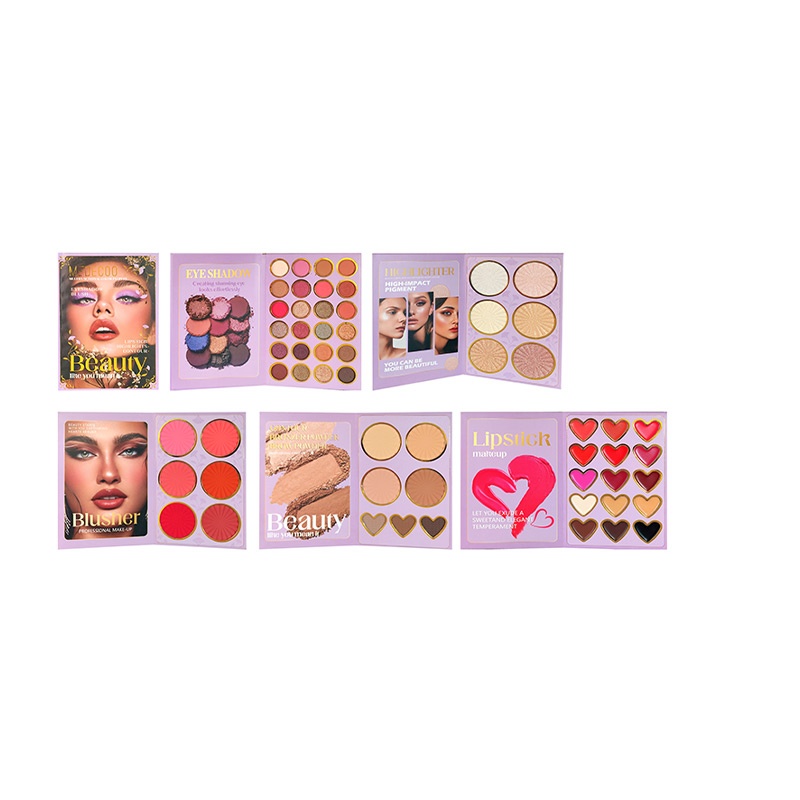

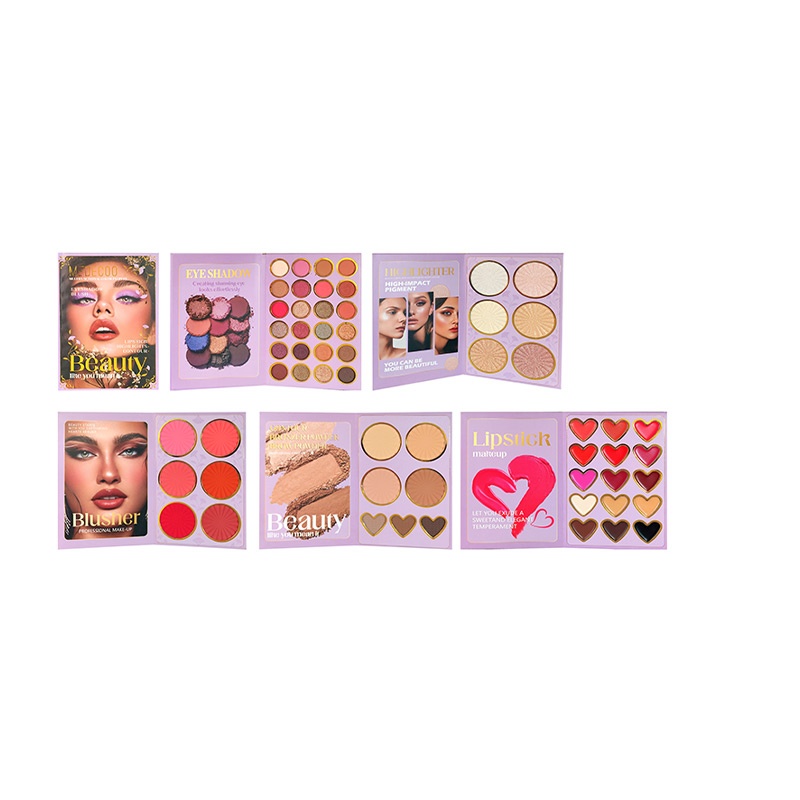

Muchas marcas que buscan desarrollar formulaciones estables en polvo y crema a menudo consultan tanto a un Fábrica de rubor y un Fábrica de cosméticos de alta calidad comprender cómo los socios de producción manejan la garantía de seguridad del producto de principio a fin. A medida que las regulaciones se endurecen y las expectativas de los clientes crecen, las prácticas de seguridad se han convertido en temas centrales durante las discusiones del proyecto. Comprender las medidas que toman las fábricas puede ayudar a los compradores a tener claridad sobre qué influye en el desarrollo seguro, los lotes consistentes y el uso responsable de las materias primas durante todo el ciclo de fabricación.

Cómo las prácticas de abastecimiento de materiales dan forma a la seguridad desde el principio

La seguridad del producto a menudo comienza mucho antes de que comience la fabricación. Una fábrica de cosméticos normalmente se basa en la selección de materias primas, ya que la calidad de los ingredientes afecta directamente el comportamiento del producto final en la piel. Las fábricas que trabajan con rubores en polvo o gamas de cosméticos más amplias generalmente dependen de proveedores verificados que pueden proporcionar documentación como especificaciones de ingredientes, informes de pruebas y declaraciones reglamentarias. Estos registros ayudan a la fábrica a confirmar que los pigmentos, rellenos, emolientes y conservantes cumplen con los estándares regionales.

La trazabilidad del material también forma una gran parte del proceso de seguridad. Cuando cada ingrediente se registra con números de lote y detalles del proveedor, resulta más fácil realizar un seguimiento de cómo una materia prima específica contribuye a un lote terminado. Si aparece alguna inconsistencia, los técnicos pueden comparar los datos rápidamente, lo que reduce la incertidumbre durante la resolución de problemas. Esta claridad de procedimiento brinda a las marcas una mayor confianza al discutir el cumplimiento de los ingredientes.

Cómo los controles del entorno de producción respaldan un procesamiento más seguro

Una vez que los materiales ingresan al área de producción, las condiciones ambientales se vuelven influyentes. Los cosméticos, especialmente los polvos y las emulsiones, responden a la humedad, la temperatura y las partículas en el aire. Un espacio de trabajo controlado no solo sirve para la estabilidad del producto sino también para evitar que contaminantes externos entren en el proceso.

Los cuartos de polvo en una instalación enfocada en rubor pueden incluir sistemas de filtración de aire que ayudan a mantener el polvo y las partículas no deseadas lejos de mezcladores abiertos o herramientas de transferencia. La estabilidad de la temperatura evita que ciertos ingredientes se ablanden o se unan involuntariamente, mientras que la humedad constante ayuda a que los polvos mantengan características de flujo predecibles. Estas condiciones respaldan una fabricación más segura porque reducen la posibilidad de reacciones inesperadas causadas por fluctuaciones ambientales.

La ropa protectora, el acceso controlado a las salas de producción y los programas de limpieza rutinarios también desempeñan un papel práctico. El personal de la fábrica suele seguir prácticas de higiene estandarizadas para reducir la contaminación cruzada. Aunque estas medidas no eliminan todos los riesgos, establecen límites claros que ayudan a mantener un entorno de producción más limpio en general.

Cómo los métodos de procesamiento contribuyen a obtener resultados consistentes y seguros

Durante la fabricación, la forma en que se manipulan los ingredientes puede influir en la seguridad del producto. En el caso del rubor en polvo, la velocidad de mezcla, el tamaño del lote y la duración de la mezcla afectan la uniformidad con la que se dispersan los pigmentos. La distribución desigual puede causar resultados inesperados, como irritación localizada debido a una alta concentración de pigmento. Esta es la razón por la que los técnicos suelen controlar la homogeneidad de la mezcla antes de pasar al prensado o al llenado.

Las fases sensibles al calor, como la mezcla de ceras o la emulsificación de ciertos productos de textura, requieren temperaturas controladas para evitar la degradación de los componentes. Un ciclo de calentamiento y enfriamiento gradual y monitoreado ayuda a mantener los ingredientes estables y reduce la posibilidad de que se formen subproductos no deseados.

La calibración del equipo influye aún más en la seguridad. Las mezcladoras, las máquinas llenadoras y los equipos de prensado deben funcionar dentro de rangos establecidos para que los polvos se compacten uniformemente y los líquidos llenen los contenedores sin desbordarse ni llenarse insuficientemente. Los registros de calibración ayudan a garantizar que la maquinaria siga funcionando de manera predecible durante largos períodos de producción.

Cómo las pruebas microbiológicas y físicas fortalecen la garantía

Las pruebas desempeñan un papel importante en la garantía de seguridad y, a menudo, diferencian una línea de producción general de una que se centra más en el control de calidad cosmética. Los controles microbiológicos confirman si los productos permanecen dentro de los límites microbianos aceptables después de mezclarlos, llenarlos o almacenarlos. Estas pruebas son especialmente relevantes para formulaciones en crema y líquidas, pero incluso los productos en polvo pueden someterse a pruebas para confirmar que se encuentran dentro de rangos seguros.

Las pruebas físicas, como comprobaciones de compatibilidad, pruebas de estabilidad y estudios de interacción del embalaje, permiten a los técnicos observar cómo se comportan los productos durante el transporte, el almacenamiento y el uso. Cuando un rubor o una crema cambian de color, se endurecen o se separan, estos signos indican que es posible que sea necesario realizar ajustes.

Las pruebas de estabilidad en condiciones variadas de temperatura y humedad permiten a las marcas comprender cuánto tiempo puede permanecer estable un producto sin cambios notables. En lugar de aspirar a una durabilidad extrema, el objetivo es confirmar que el producto funciona de manera consistente en las condiciones de distribución típicas.

Idioma

Idioma

English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch عربى

عربى

0

0